ナノインデンター

静電容量型トランデューサー

Brukerは測定系の制御機構に多くのナノインデンテーション装置で採用されている電磁コイル式制御機構ではなく、静電容量型トランスデューサーを用いた制御機構を採用しています。この機構は荷重と変位制御・測定を行う静電プレートを平行にならべ、中央のプレートを静電気力で作動させるものです。この機構のメリットとして、測定時に用いる電気量が少ないため測定系のドリフトが生じにくいことがあります。また、制御機構の質量が小さいため、荷重・変位の変化に対する感度と反応速度が上がり、低荷重領域で安定した信頼の高い測定が可能なこともメリットの1つです。

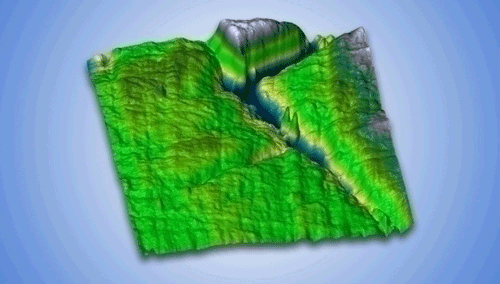

SPMイメージング機能

Brukerのシステムでは質量の小さい静電容量型トランスデューサーをピエゾスキャナーに取り付けた測定系を採用しています。これによりトランスデューサーに取り付けされている圧子をピエゾスキャナーにより動かし、試料表面の表面形状像を取得するSPM(scanning probe microscopy)イメージング機能を実現しました。この機能により取得した表面形状像を基に測定位置を指定することができ、高い測定位置精度で測定することが可能です。それだけではなく、試験前後の材料変形挙動の観察も装置から試料を取り出すことなく、迅速に行うことができます。

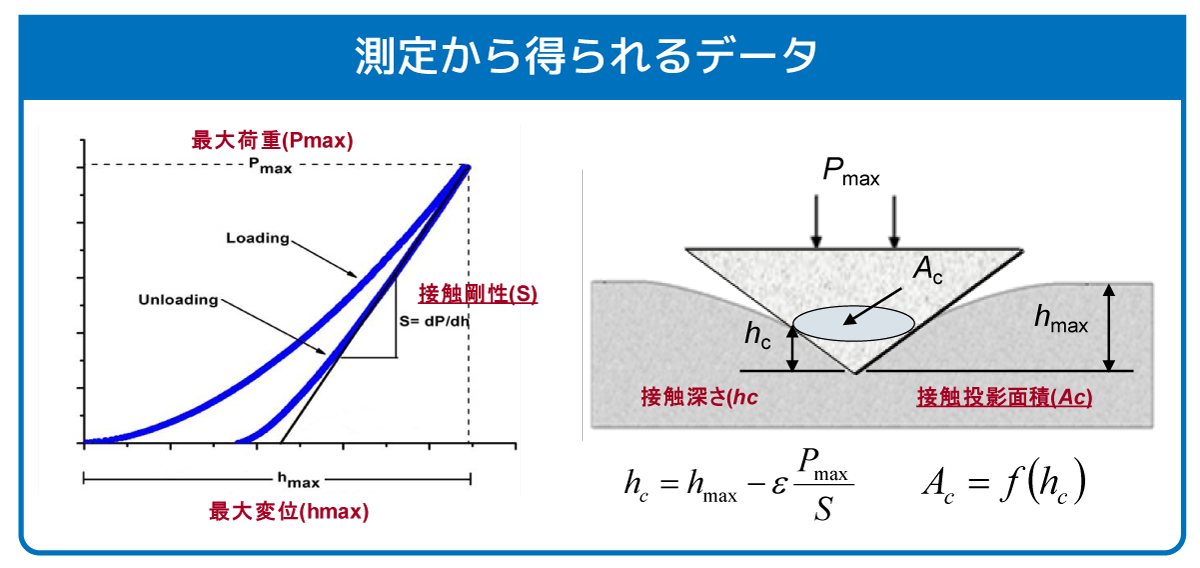

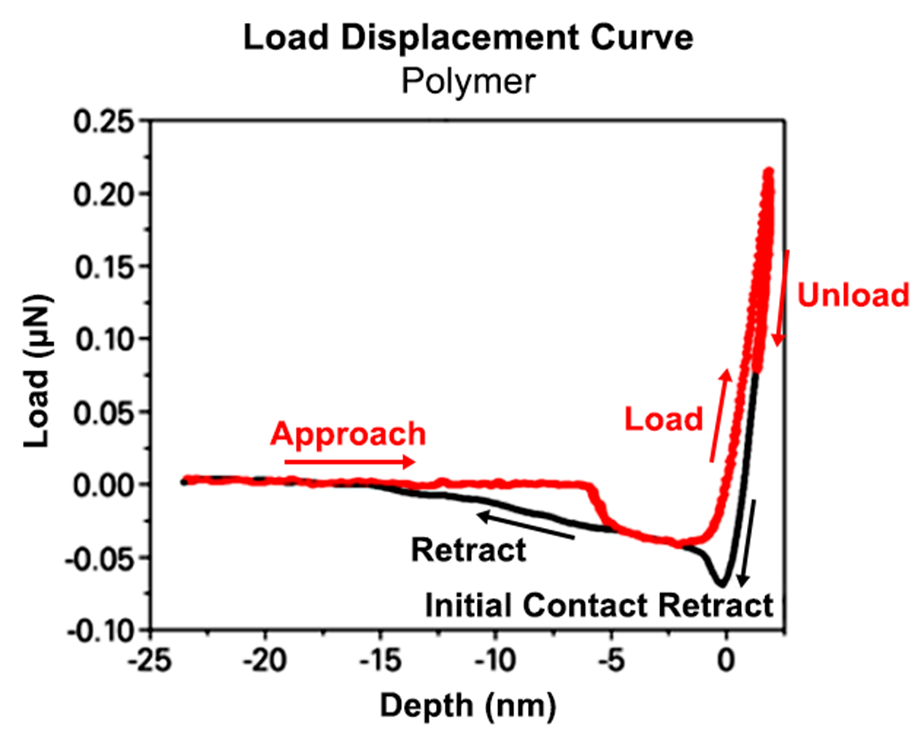

ナノインデンテーションの原理

ナノインデンテーションは深さ数nmからumオーダーの押し込み試験を行い、硬さ・弾性率などの機械的特性を評価する方法です。2002年にISO14577計装化押し込み硬さ試験及び材料パラメータで規格化されました。ビッカース・ロックウェルなどの硬さ試験と比べ、押し込み深さが極めて小さいため、光学顕微鏡などで圧痕を直接観察することができません。そのため、ナノインデンテーションでは測定時に得られる荷重変位曲線と押し込み試験に用いた圧子(プローブ)の接触投影面積を解析し、硬さ・弾性率などの値を算出します。

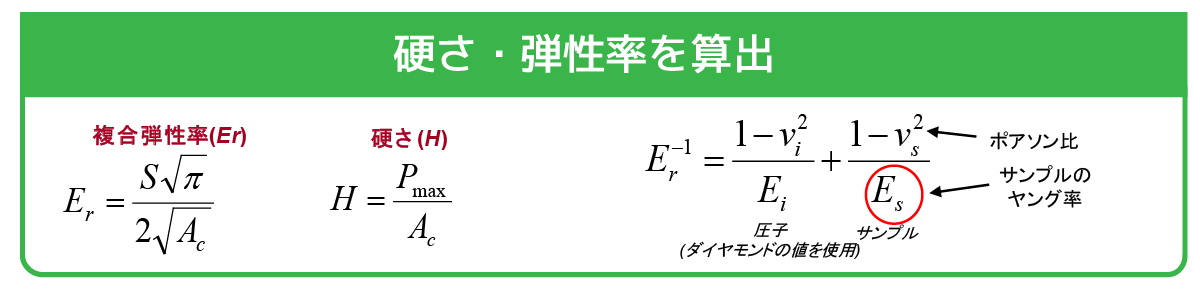

ナノインデンテーションでの硬さ・弾性率の算出法

W.C. Oliver, G.M. Pharr, J. Mater. Res. 7 (1992) 1564.

ナノDMA:ナノスケール動的粘弾性評価

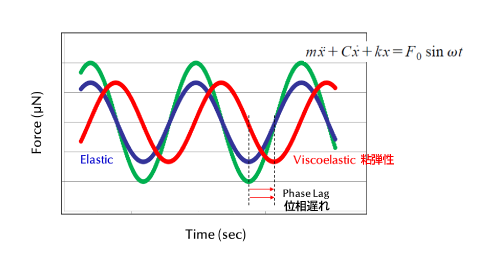

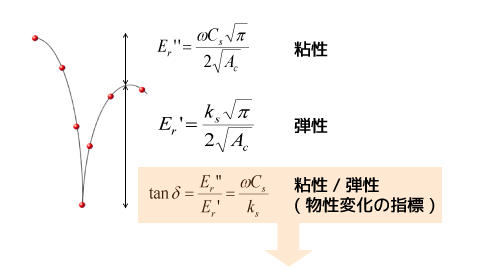

ナノインデンテーション測定結果の解析手法は材料の弾塑性変形をモデルに構築されているため、高分子材料など機械的特性への時間依存性がある粘弾性試料に対して測定・解析が困難であるケースがあります。そのような場合、ナノインデンテーションシステムを用いたナノスケールのDMA(動的粘弾性評価)を用いることが有効です。具体的には押し込み試験を行いながら、圧子に動的振幅を与えることで粘弾性の評価を行い、粘弾性特性を示す貯蔵弾性率・損失弾性率・tanδなどの値を算出することが可能です。ナノDMAの代表的な評価手法として粘弾性の深さプロファイルを取得する連続接触剛性法(CMX)と時間依存性を評価する周波数掃引法があります。

ナノDMA ナノスケールにおける動的粘弾性の評価

● 貯蔵弾性率(Er‘)、損失弾性率(Er”)、tanδ(Er”/Er’)などを算出

● 接触深さ、周波数、測定時間を制御して、連続測定が可能

↳深さ方向の機械的特性評価が可能

tanδのピークは高分子材料のガラス転移温度(Tg)などの特性の変化点に

相当する。

→様々な周波数、温度で測定を行うことで、

薄膜材料などについても熱的な特性の評価が可能

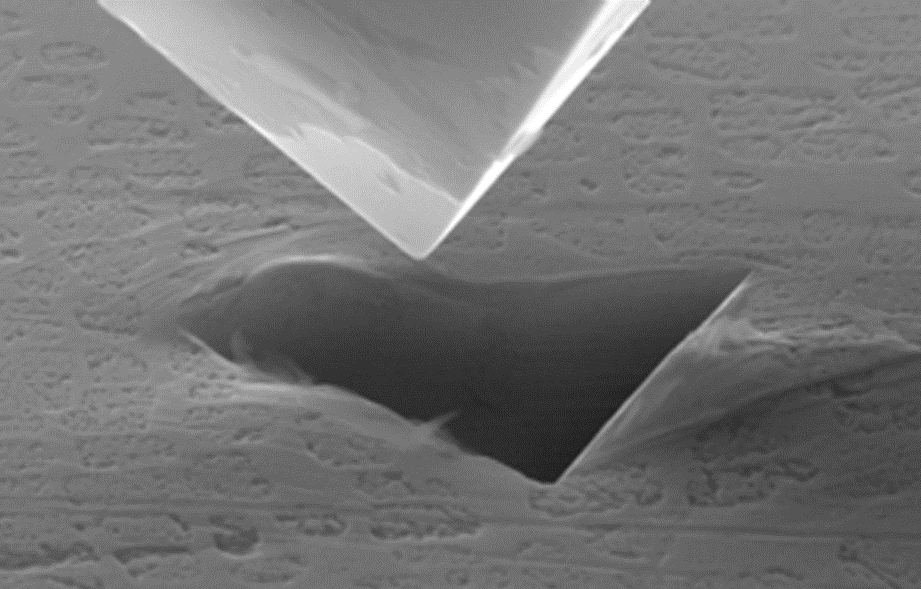

ナノスクラッチ

ナノインデンテーションシステムの押し込み試験(垂直方向)の機構に水平方向への移動機構を加えることでナノスケールのスクラッチ試験を行うことが可能です。スクラッチ試験には主に2つの手法があり、一つが押し込み荷重を一定にしてスクラッチ試験を行うコンスタントスクラッチと呼ばれる手法です。表面の傷つきやすさや摩擦力を見る場合に使用します。もう一つが押し込み荷重を増加させながらスクラッチ試験を行うランプスクラッチと呼ばれる手法です。膜の剥離が起こる臨界点を観察するときに使われます。

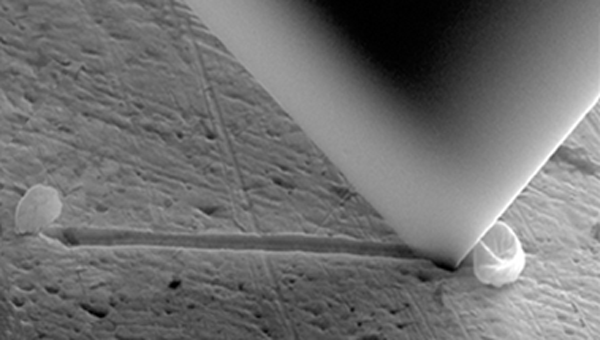

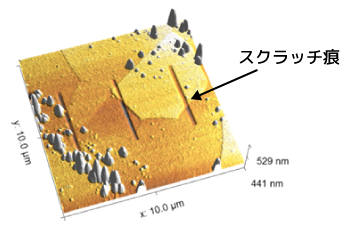

ナノスクラッチ

垂直、水平の両方向の荷重、変位を高感度で検出しながら、ナノスケールのスクラッチ試験を行う手法。

垂直、水平荷重から摩擦係数を定量的に算出したり、荷重、変位の変曲点から薄膜の密着性を評価することなどが可能。

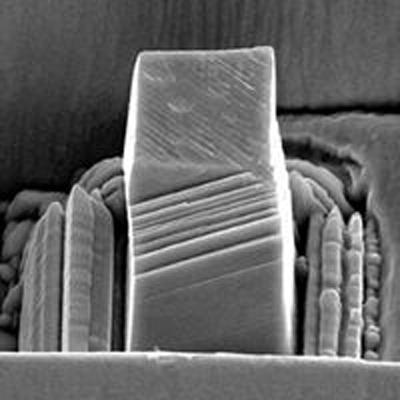

ナノスクラッチ試験のSEM画像

DLCコーティングのスクラッチ試験後のSPMイメージング

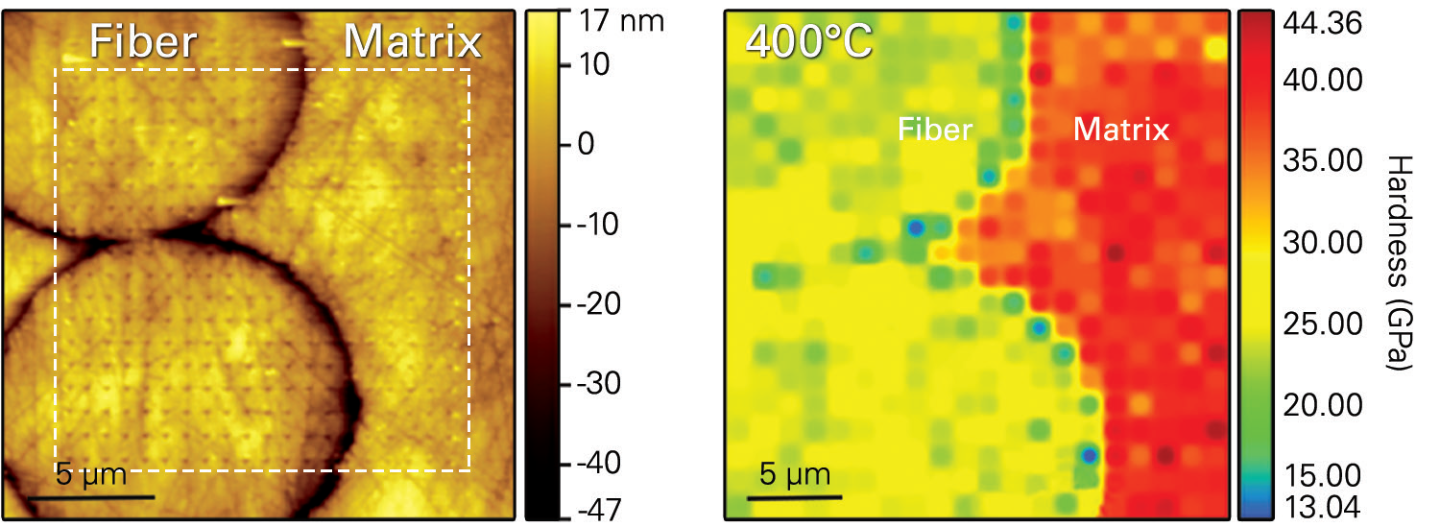

XPM高速マッピング機能

Brukerは測定分解能と精度を維持したまま、ナノ機械的特性評価のスループットを大幅に向上させた高速マッピング機能を開発しました。1秒間に6回のナノインデンテーション測定が可能となり、記録的な速さで広範囲で定量性のあるナノ機械的特性マッピングを実行します

XPM高速マッピング技術により得られた400℃における

SiCファイバー / SiCマトリックスの硬さ評価結果

環境制御技術

ブルカーのナノインデンターでは大気環境下で装置を使用する場合、最高温度800℃/最低温度-120℃の加熱/冷却ステージが利用可能です。また、湿度に敏感な試料の測定のニーズに対し、調湿ステージもご提供可能です。これらの機能は試料を上下2枚のプレートで挟み込み、上下両面のヒーター・温度センサーにより試料温度を制御するxSolステージにより実現しました。一般的なホットプレート型の温度制御ステージでは試料上面が大気開放されているために温度が安定せず、ドリフトの原因となっていましたが、xSolステージでは上下両面から温度制御するためその心配がなく、試料温度の安定性が著しく向上しました。なお、大気非曝露が必要な試料のためにグローブボックスに組み込む装置もご提供可能です。

xSol加熱ステージ

ナノインデンター用圧子

高い信頼性を有するナノ力学特性試験結果は、信頼性の高いナノ力学特性評価専用圧子を用いることで実現します。ブルカーはナノインデンテーション試験で一般的に用いられるバーコビッチ圧子はもちろん、キューブコーナー圧子、円錐型圧子など皆様のアプリケーションに応じ様々な圧子をご準備しています。また、お客様のご要望に対応し、特注圧子の作製も可能です。

極低荷重トランスデューサー xProbe

Brukerは試験中の破壊現象などをin-situで観察したいというニーズにお応えすべく、電子顕微鏡内にセッティング可能なナノインデンターをご提供します。お持ちの走査電子顕微鏡(SEM)および透過電子顕微鏡(TEM)に取り付け、試料を観察しながら測定位置の調整し、引張試験・曲げ試験など様々な試験を行うことができます。試験中保存した電子顕微鏡のイメージ動画やEBSDなど他の分析結果と試験結果と突き合わせることで新たな知見が得られます。また、SPMイメージング機能、XPM高速マッピング機能、試料および圧子の加熱機能も利用できます。

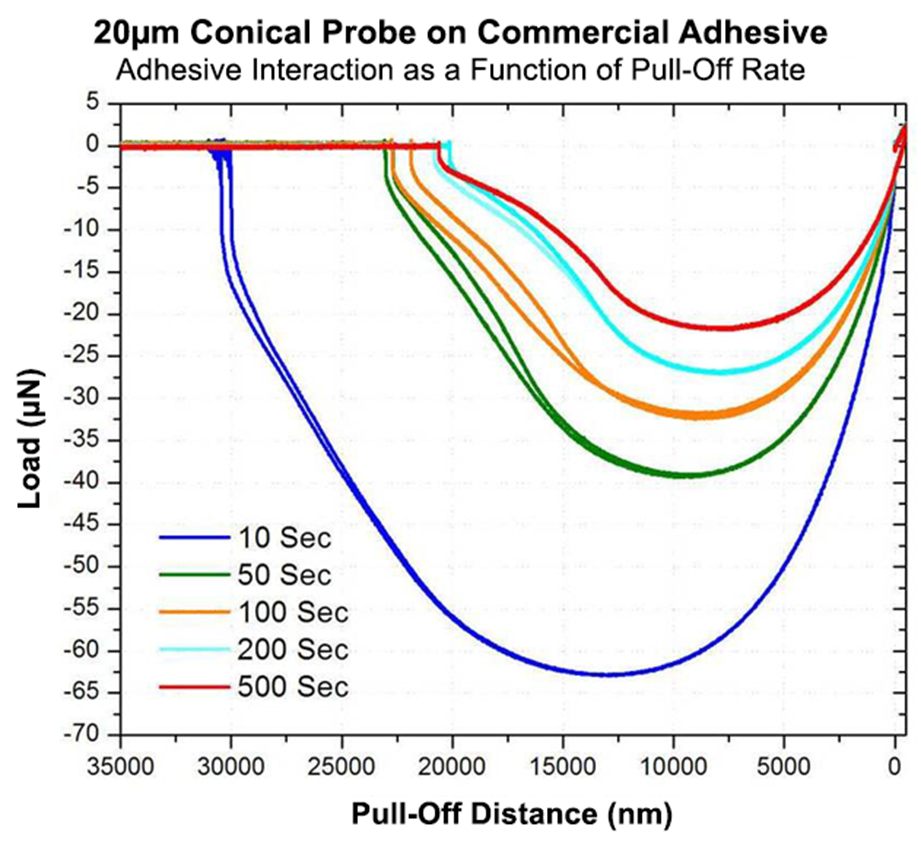

高変位トランスデューサー

弾性率がkPaオーダーの柔らかい材料や粘着剤など凝着性の高い材料は押し込み試験の際、大きな押し込み深さ・引き上げ距離が必要になる場合があります。そのような測定に対応するのが高変位トランスデューサーです。粘着剤の凝着挙動など軟らかい材料の力学特性を定量的に評価します。

In-situ 電子顕微鏡システム

Brukerは試験中の破壊現象などをin-situで観察したいというニーズにお応えすべく、電子顕微鏡内にセッティング可能なナノインデンターをご提供します。お持ちの走査電子顕微鏡(SEM)および透過電子顕微鏡(TEM)に取り付け、試料を観察しながら測定位置の調整し、引張試験・曲げ試験など様々な試験を行うことができます。試験中保存した電子顕微鏡のイメージ動画やEBSDなど他の分析結果と試験結果と突き合わせることで新たな知見が得られます。また、SPMイメージング機能、XPM高速マッピング機能、試料および圧子の加熱機能も利用できます。

600℃における超合金ピラーの圧縮試験後の形態

その他にも高荷重負荷が可能な試験ヘッドなど様々なオプションをご用意し、皆様のニーズにお応えしています。詳しくはこちら。